Intervista a Salvatore Majorana, IIT, l'uomo che trasforma l'innovazione scientifica in prodotti reali

14 lug 2017

Carlo Fumagalli

«Che mestiere faccio? Mi occupo di "violentare" i miei colleghi costringendoli a pensare l'innovazione scientifica in termini di prodotto». Lo dice ridendo Salvatore Majorana, 45 anni, direttore del technology transfer all'Istituto italiano di tecnologia. Di fatto il suo lavoro è immaginare un'applicazione reale per le innovazioni epocali che gli scienziati dell'istituto di Genova sviluppano ogni anno. Lui che la scienza ce l'ha nell'albero genealogico (lo zio altro non era che quel geniale Ettore Majorana che decretò insostenibile il modello atomico da premio Nobel di Bohr, e che corresse il principio di indeterminazione di Heisenberg), sa che il mercato premia non le tecnologie ma i prodotti, e l'uso dell'innovazione in cicli industriali. «Di fronte alla spiegazione sul meccanismo di un bombardamento a doppio fotone» ci spiega, «mi devo chiedere: a che ci serve?»

(intervista pubblicata sul L'Industria Meccanica n. 710)

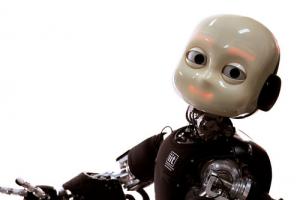

Probabilmente il vostro progetto più famoso è iCub, il bambino-robot capace di apprendere. Perché la ricerca studia i robot?

Un robot è in sé un piccolo capolavoro di integrazione. Una palestra alla quale partecipano discipline diverse, fra progettazione meccanica, elettronica, software, elaborazione dei dati, ma anche sensoristica tattile e sistemi di ascolto e decodifica della voce.

Il tutto in un unico oggetto evoluto.

Disegnando un robot dobbiamo progettare sistemi che fondono fra loro informazioni di natura diversa. Con algoritmi pensati per raccogliere stimoli: se il robot cammina deve capire in che ambiente si trova, attivare un sistema di motori e delineare una strategia di comportamento. Lo costringiamo, insomma, a ragionare in termini integrati per poter fare delle scelte.

Fare delle scelte?

Certo, in un ambiente che cambia in continuazione alcune scelte vanno prese sul posto. Lo stesso avviene in una fabbrica: le logiche dell'industria 4.0 permettono sempre più di adattare il ciclo produttivo senza dover riprogrammare le fasi del lavoro. Si può dire che il robot sia una piccola fabbrica intelligente.

Ma non avete davvero l'idea di mettere un robot umanoide in ogni fabbrica…

Così com'è? No. Non nel brevissimo periodo almeno. Ma ciò che impariamo facendo vivere queste macchine in mezzo a noi (per ora nei laboratori ma presto nella vita di tutti i giorni) può essere trasferito a un braccio che lavora con precisione a un tornio. O ancora: il robot che ha imparato a camminare può diventare un esoscheletro che aiuti i lavoratori a scaricare grossi stress fisici.

Ergonomia di processo quindi. Ci state lavorando in questo momento?

Lavoriamo molto sui sistemi di ausilio. Posso citare ad esempio il progetto Andy, finanziato dall'Ue, che vede l'Istituto italiano di tecnologia coordinare un consorzio a cui partecipano partner come Fca, Audi, Airbus, Abb, Daimler e molti altri. Nasce dall'esperienza dei robot umanoidi e si occupa di sviluppare ausili per migliorare le condizioni di lavoro in fabbrica e ridurre gli infortuni.

Quindi parliamo di impatto della tecnologia anche sulla sicurezza dei lavoratori.

Parliamo di spostamenti di carichi negli stabilimenti, ripetitività dei gesti nell'assemblaggio di parti minute, stazioni di lavoro dove la postura è particolarmente scomoda. La robotica ci può aiutare a invertire il trend: invece di logorarsi, un lavoratore recupera efficienza.

Anche la robotica collaborativa va in questa direzione. Avete aperto progetti in questo senso?

Sì, l'approccio collaborativo è al centro degli studi sulla robotica, dalle soluzioni per la chirurgia e riabilitazione agli interventi sulla catena di produzione in fabbrica. Prenda il caso di Avio Aero. Hanno un processo di qualificazione del prodotto estremamente esigente, e lavorano una quantità di pezzi bassa ma dall'elevata complessità. Quando hanno pensato di introdurre nello stabilimento sistemi per alleggerire i carichi nell'assemblaggio dei motori ci hanno chiesto di pensare a robot capaci di migliorare il lavoro delle persone. Ci abbiamo lavorato per 3 anni.

E cosa avete sviluppato?

In questo caso un braccio robotico capace di processare l'assemblaggio di parti meccaniche con precisione misurabile. Lavora in autonomia e coesiste con la presenza dell'uomo. E abbiamo poi sviluppato sistemi di ispezione per la verifica della qualità.

Con macchine che prendono decisioni da sole come sta cambiando il lavoro?

Il sistema evolve, lo stesso dovrà fare il lavoro. A indicare la qualità non sarà più la logica dei pezzi al minuto, ma un throughput dell'intera filiera in rapporto all'uscita sul punto vendita, o l'apprezzamento del sistema finale. L'innovazione consente alle imprese di mantenere un alto livello. Allo stesso tempo costringe tutti i lavoratori a crescere professionalmente. Cambiare è difficile, soprattutto per chi non è più giovanissimo. Ma il "piano Calenda" non ha trascurato fondi per questo.

La formazione rischia di diventare però un punto dolente per le aziende.

Mi viene in mente l'adagio secondo cui un Cfo dice al proprio amministratore delegato: "Non vorremo davvero spendere così tanto per la formazione dei dipendenti?! E se poi se ne vanno?"

E l'Ad che cosa risponde?

Beh, risponde: "E cosa facciamo se poi non li formo… e rimangono?". Se c'è un aspetto che abbiamo imparato dalla globalizzazione è che se non facciamo qualcosa, la farà qualcun altro. Non bisogna avere dubbi sul fatto che il mondo è in movimento.

C'è da correre insomma. E in questo senso la ricerca non sta investendo solo in robotica.

Si sta investendo molto sui nuovi materiali. La scienza guarda, per esempio, alle frontiere della nanotecnologia: supporti capaci di essere flessibili o rigidi a seconda delle necessità, oppure materiali assemblati atomo per atomo.

Un esempio di materiale "del futuro"?

Il mondo del grafene, ad esempio, promette di produrre sulla manifattura lo stesso impatto che ha avuto silicio per l'elettronica. È un singolo strato di atomi di carbonio che estraiamo dalla grafite, più resistente dell'acciaio e con maggiore conduttività elettrica e termica. Abbiamo brevettato un metodo per ridurlo a inchiostro, stamparlo e miscelarlo ad altri materiali.

Che applicazioni può avere in ambito industriale?

Come spesso succede per i materiali, le applicazioni possono impattare ambiti molto diversi, dalla modifica delle proprietà meccaniche di materie plastiche alla produzione di sensori biometrici o batterie di nuova generazione. La facilità con cui può essere stampato, ad esempio, ci porta nella dimensione dell'internet of things. Un'elettronica stampata che sfrutti le proprietà dei materiali bidimensionali come il grafene, il nitruro di boro e molti altri (in natura ve n'è centinaia di strutture bidimensionali dalle proprietà straordinarie, e stiamo appena iniziando a conoscerle) può essere, per esempio, indossata. Immagini allora una tuta funzionalizzata, grazie alla quale sia possibile monitorare i parametri del lavoratore che la indossa in tempo reale: si potrebbero organizzare turni e carichi in maniera personalizzata, in modo da ridurre stress e infortuni, e aumentare la produttività.

Verso quali altre soluzioni per industria si orienta la vostra attività di ricerca?

L'energia è un'altra direzione importante. Uno spin-off nato dal nostro istituto ha sviluppato, per esempio, una micro-turbina che sfrutta l'energia dissipata dalla decompressione del gas: viene catturata e trasformata in energia elettrica capace di alimentare sistemi di telecontrollo, strumenti o attuatori. Il tutto in maniera "portatile".

Alcuni casi in cui avete lavorato direttamente insieme a un'azienda?

Un progetto nato grazie all'interessamento di Edison è stato il prototipo di una spugna a base di poliuretano trattato: è capace di assorbire il petrolio versato in acqua. Altre volte le innovazioni migliori nascono dall'incontro tra la ricerca e le riflessioni di un imprenditore.

Per esempio?

È il caso della Omet, azienda di Lecco che costruisce macchine per stampa roll to roll. Alcuni anni fa ha iniziato a chiedersi come sarebbe cambiato il suo settore. E ha avviato con noi uno studio per definire una tecnologia capace di superare il concetto di inchiostro inerte per creare micro-pannelli fotovoltaici stampando sostanze organiche fotosensibili su pellicole di plastica.

Significa poter eliminare batterie o connessioni alla rete e rendere autonomi una serie di dispositivi?

Significa questo. Ma non solo. Sto immaginando un'etichetta su una bottiglia in grado di raccontarci la bevanda che contiene, o di leggerci le ultime notizie come un telegiornale, o di veicolare uno spot pubblicitario.

Abbiamo parlato di scienza e tecnologia. Inutile ricordare che di Majorana con la "j" ce ne sono pochi in Italia, com'è lavorare all'Iit con un cognome così importante?

Lavorare all'Iit è un'esperienza avvincente, ma questo dipende da un gruppo di scienziati capaci e motivati e da un sistema di regole molto chiaro. Ettore Majorana è stato un assoluto fuoriclasse e farei fatica a immaginare "quel" Majorana oggi in Iit. Era un personaggio poco abituato a divulgare le sue scoperte: pensi che quando gli fu assegnata la cattedra di Fisica a Napoli fu quasi costretto dagli amici a pubblicare uno studio che aveva lasciato nel cassetto per due anni, come un fascicolo qualunque, e gli scienziati che studiarono quell'equazione riuscirono a impiegarla solo 30 anni dopo. Impressionante. Soprattutto per chi, come me, si dedica a tradurre in applicazione pratica l'attività della scienza.

Ma se Ettore fosse con noi oggi, e lavorasse all'Iit, lei avrebbe il coraggio di dirgli: "Ok, bellissima tecnologia, ma che ci facciamo?"

Sì. Glielo chiederei. E sarebbe affascinante poter ascoltare i suoi argomenti. Sono certo (Sorride) che troverebbe il modo di convincermi.

Energia, Edilizia, Alimentare, Movimentazione e logistica, Sicurezza e ambiente, Industria varia, Industria, IIT, Majorana