Virtual Manufacturing

L'impiego di simulazioni numeriche per l'ottimizzazione di una valvola a sfera: maggiore precisione e abbattimento dei costi

24 gen 2019

Leonardo Cosma, Antonio Gerardi (Cetma), Domenico Scardigno (Alas Meccanica)

Articolo pubblicato su L'Industria Meccanica n. 718.

Articolo pubblicato su L'Industria Meccanica n. 718.

Dalle numerose prove di collaudo sui prodotti in fase di sviluppo, alla digitalizzazione. Il virtual manufacturing permette di diminuire i costi e di sviluppare una progettazione molto più mirata, nell'industria meccanica – e non solo; in questo modo si può prevedere il comportamento di sistemi complessi senza dover ricorrere a controlli o osservazioni reali. La soluzione in software guidati da esperti.

Cetma, Centro di ricerche europeo di tecnologie, design e materiali con sede a Brindisi, ha sviluppato una serie di test virtuali basati su modelli matematici in grado di sostituire test sperimentali (più costosi) svolti direttamente sui prodotti per verificarne la resistenza e l'efficacia.

Tale approccio, in linea con le direttive di Industria 4.0, può essere esteso a tutti i contesti produttivi in cui occorre risolvere problematiche complesse e dove l'approccio tradizionale di tipo "trial and error" limita fortemente la capacità competitiva e la flessibilità delle imprese.

Cetma è un'organizzazione di ricerca e tecnologia fondata nel 1994 (attualmente anche Asa Srl fa parte della compagine sociale). Nata da una collaborazione pubblica- privata promossa da Enea, svolge attività di ricerca applicata, sviluppo sperimentale e trasferimento tecnologico nel settore dei materiali avanzati (compositi, polimeri, materiali bio-based e da riciclo), dell'Ict (sviluppo di software specialistici per applicazioni innovative nell'ingegneria, nella produzione e nei servizi) e dello sviluppo di prodotto, con la finalità di potenziare i processi di innovazione del sistema Industriale nazionale, in particolare delle regioni del mezzogiorno d'Italia.

Nell'ambito del progetto di ricerca "V.Man" finanziato dalla Regione Puglia, Cetma e Alas Meccanica (azienda specializzata nelle lavorazioni meccaniche di precisione e nella progettazione e costruzione di valvole a sfera con sede a Molfetta) hanno collaborato per ottimizzare il design di una valvola a sfera metal-seated da impiegare nel settore oil & gas. È stato quindi elaborato uno specifico modello numerico termo-fluidodinamico e sono state impiegate procedure di ottimizzazione con strumenti di calcolo avanzati per modificare e ottimizzare la geometria delle valvole, migliorando la dispersione di calore nelle zone più calde.

Esaminare e trattare il problema della temperatura

La principale problematica affrontata e risolta ha riguardato il controllo dei valori di temperatura in corrispondenza di alcune zone critiche in prossimità dello stelo. Era infatti indispensabile ridurre la temperatura in tali zone al di sotto di determinati valori limite per incrementare l'affidabilità della valvola nelle condizioni di esercizio previste.

LE SIMULAZIONI MULTIFISICHE IN CINQUE PASSI

Analisi delle temperature sul componente

Il primo step del progetto è servito per determinare la distribuzione delle temperature sul componente in esame una volta definite le condizioni di lavoro, ossia la tipologia di liquido presente all'interno della valvola, la pressione e la temperatura all'ingresso, la temperatura dell'ambiente esterno. Allo scopo di validare il modello numerico sviluppato, sono stati effettuati test sperimentali facendo fluire all'interno della valvola acqua calda a temperature note e acquisendo, mediante termografia a infrarossi, le temperature esterne.

Tali prove sono state riprodotte mediante simulazioni numeriche in digitale, per la corretta definizione dei coefficienti di scambio termico sul corpo valvola. Ciò ha consentito di minimizzare lo scarto fra le temperature ottenute dalle simulazioni e quelle sperimentali, validando la bontà e l'accuratezza del modello numerico.

Raffreddamento

Successivamente, si è simulata la presenza di un sistema di raffreddamento in corrispondenza delle parti più calde dello stelo.

Il modello numerico, precedentemente validato, è stato modificato inserendo un sistema di alettatura; in funzione dei principali parametri (sezione, spaziatura e numero di alette) il software ha provveduto automaticamente ad aggiornare la geometria e a calcolare i relativi risultati in termini di distribuzione delle temperature nel corpo valvola.

Fase di calcolo

Alle equazioni di risoluzione dello scambio termico, è stata accoppiata una procedura per il calcolo dei costi associati ad ogni configurazione, analizzata in termini di materiali e lavorazioni aggiuntive per realizzare il sistema di raffreddamento. Si è ottenuto, pertanto, un modello numerico avente come input i parametri geometrici dell'alettatura e come output le temperature in condizioni di esercizio ed i relativi costi di lavorazione.

Analisi di tutte le alternative

Tale procedura ha consentito di analizzare virtualmente e in tempi rapidi ben 5.000 differenti geometrie, per poi ricavare la forma che fosse in grado di garantire il non superamento delle temperature di soglia nella zona critica, alla sommità dello stelo, al minor costo possibile. In tal modo, l'impiego del sistema di alettatura ottimizzato ha permesso una diminuzione delle temperature massime nei componenti critici di oltre 20°C rispetto alla configurazione base, ottimizzando i costi per materiali e lavorazioni.

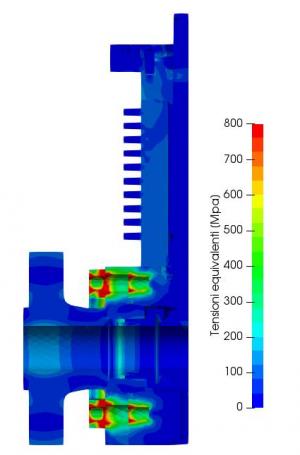

Verifica stato di deformazione

Si è completata l'attività di ricerca con uno studio termo-meccanico al fine di verificare lo stato tensionale e deformativo di tutti i componenti della valvola, dovuti a carichi sia meccanici che termici nelle condizioni di esercizio con particolare attenzione al comportamento strutturale delle tenute presenti.

Al termine del progetto, l'impiego di simulazioni multifisiche applicate allo studio di una valvola a sfera si è rivelato uno strumento indispensabile. Efficace ed efficiente per l'ottimizzazione del design del componente stesso, ha consentito ad Alas Meccanica un notevole risparmio in termini di tempo e costi di sviluppo prodotto.

Utilizzando tecniche avanzate di virtual manufacturing è possibile prevedere il comportamento di sistemi complessi senza dover ricorrere a sperimentazioni o osservazioni reali, con un abbattimento dei costi e una progettazione molto più mirata, in quanto in grado di prendere in considerazione più grandezze fisiche e un maggior numero di scenari. Oltre all'azzeramento dei rischi a cui il personale è esposto in contesti produttivi pericolosi.

Energia, Edilizia, Alimentare, Movimentazione e logistica, Sicurezza e ambiente, Industria varia, Industria del mese, Ctma